準交監控貫穿物料/工單/MES,

訂單出貨平均縮短16天,在製成本降低32%

案例客戶為全球知名自行車零件製造商,導入MES是希望能夠達成準時派工、降低製程停等、進一步滿足準交需求,但該廠訂單往往是小批量生產,30~50PCS的工單非常多,零件工序從20~45道製程不等,單一廠區擁有61個機台、每天會運作22小時,生產明細資訊量龐大,製造週期經常跨日甚至跨週,中途容易發生各種無預警的障礙、停等或移轉等狀況,造成生產時程拉長或不順暢,除了可能耽誤交期,也會間接增加在製庫存成本,影響整體利潤。

工單量大交期急

快速掌握訂單與關鍵製程的負荷狀況,事先預測可能的加班或外包

製程繁複產期長

即時警示各站瓶頸與停等狀況,利於調整生產計畫和優化機台布局

部門協作溝通慢

透過面板整合訂單到出貨的所有流程,免電話詢問也能掌握交貨時間

資訊龐雜決策難

以未派工、當日交貨與已遲交分級管理重點,讓生管能明辨任務緩急

串聯產線監控與訂單準交的智慧製造

| 訂單準交能力 |

| 平均出貨天數 |

| 53天→37天 |

|

| 重要決策反應能力 |

| 管報整理時間 |

| 43%→75% |

|

| 生產資訊整合能力 |

| ERP+MES+BI |

| 1.87%→1.28% |

|

未派工、當天及明日預警管制看板

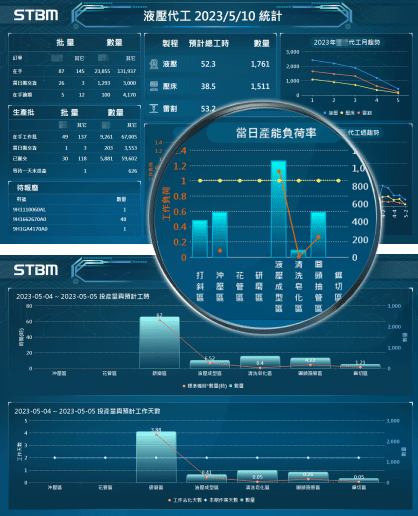

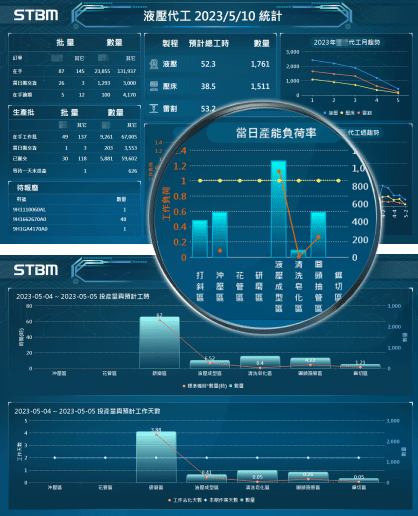

重要製程生產看板

- 快速掌握訂單與關鍵製程的負荷狀況,事先預測可能的加班或外包

重要製程生產看板

- 打通關鍵製程的生產資訊,讓現場主管快速掌握各站狀況,降低停等的時間損失

需求與產能控制看板

- 完整掌握在手訂單、逾期數量,同時監控關鍵製程的生產批量,待進站數量

- 能更快速評估調節內部工作及外包計畫,儘可能滿足交期的同時,也將內部產能發揮至極大化