機械設備或汽車零組件等相關產業,因為產品工序製程繁複,製造週期經常跨日甚至跨週,中途容易發生各種無預警的障礙、停等或移轉等狀況,若急單來不及進料,造成急的不來、來的不急,還會引發生產時程拉長或不順暢,每個機台人員通常只專注於自己的產線,必須靠生管或廠長從中調度,但光是透過電話或是現場勘查,得到的資訊除了不及時外,更可能因為零散不連貫的情報,做出延誤交期,或虛耗成本的不當決策,影響整體利潤。

|

| 產銷數據非即時 物料製程難規劃 |

|

|

| 機台各自埋頭做 協作銜接常落拍 |

|

|

| 勤加班無助出貨

產能不易化產值 |

|

以BI建立同標準、可溝通的數據平台,達成產銷順暢的跨部門協作

BI產能評估戰情室將所有影響出貨的因素通盤列出,以綜觀角度銜接各部門的流程,讓管理者不必費時一一調查用量、庫存或是進度,從看板快速排除當下遇到的障礙,以及三天內即將面臨的問題,省去蒐集與整理資料的時間,更有餘裕調動跨部門人力與資源,提升組織敏捷與效率:

如上圖,透過「需求與產能控制看板」,可同時掌握在手訂單、逾期數量,同時監控關鍵製程的生產批量,待進站數量等重要資訊,能更快速評估調節內部工作及外包計畫,儘可能滿足交期的同時,也將內部產能發揮至極大化,更將各工作站生產資訊如:工單是否發放、各批次目前狀態(待進站、生產中、良品倉等)、各批次進出站時間、前一站出站時間、各批在製量等內容,彙總成有衡量價值的各種指標依據,有效解決以下滯礙:

一、派工憑個人經驗,製程需要多個部門協作,溝通容易出現落差

BI自動彙總各批號的總生產時間、每段生產時間,讓管理者判斷個別產品生產時程的合理性,檢視生產狀況是否符合預估:負毛利時,則調閱報工異常;交期延遲,分析是那個製程停等最久(由報表往下查看明細);並統計物料停等的時間,進而控制在製庫存成本。

二、資訊不即時,無法預估接下來的人力物力與生產力,更難以改善製程缺口

生管藉由BI理解當下生產狀況,依照生產數量和標準工時,來計算還有多少產出和工時需消耗,幾乎可預估兩三天後的產能與工料,協助判斷各區是否要外包或加班,再由各工序報表得知停等最久的程序是哪個?等多久?原因為何?有改善的空間嗎?例如搬運次數過多,就有可能是路徑未優化,若進一步調整設備間的布局,便能縮短虛耗。

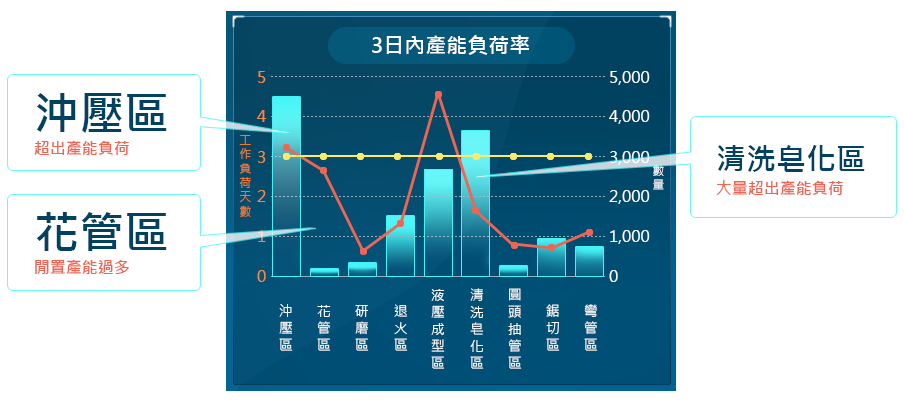

如圖,以往每個製程各司其職,不易察覺前一站的進度是否如期?會不會耽誤下一站開工?生管若不能掌握瓶頸,遇到非預期的變動時,不但難以彈性調配人力物力,更會影響訂單交期及利潤,這樣的製程生產看板提供各製程同步的溝通管道,讓障礙一覽無遺,輕鬆銜接跨部門的管理。 另外,有些工廠會以標準工時換算至製程的需求時數,將這些時數加總再分攤至機台,方便各單位參考排程,但是設備越多、製程越複雜,生管的派工與預估就會變得更困難,若藉由BI自動計算、再以圖像形式呈現:如3日內生產數量與工作負荷天數比較組合圖,可以馬上得知每個製程還有多少空檔、那些工序已經或即將超出負荷,判斷變得更快更直覺:

如圖,沖壓區與清洗皂化區即將超出產能負荷,三日內會成為瓶頸站,需要向外尋求支援,又花管區與液壓成型區可能會過度閒置,可以個別製程加工向外接單、或將部分後期訂單調度提前。

以準時出貨為最高目標,將產能精確化為產值

加班趕出貨很合理,但如果加班只是為了堆庫存,那可就賠了夫人又折兵,所以績效不是做得多做得快就高,而是要按照「出貨優先性」規劃多製程的進度,優化前後銜接的效率、減少閒置或壅塞,但就算是全自動的產線,還是要由人員排程操作,在未電子化之前,這些完全仰賴管理者的經驗與個人判斷,有了派工管制生產看板後,則能更快分辨任務的輕重緩急,徹底實現「產能花在刀口上,最終出貨量最大化」的目標:

如圖,看板清楚列出尚未派工、明日需交尚未完成與已遲交品項的時間與數量,生管不必進系統查找或打電話詢問,便能在第一時間抓住工作重點,工廠中任何待辦事項都不會被忽略。

從產線缺失模擬營收虧損,預警面板讓決策高層也能見微知著

產線機台或模具發生問題,很少有老闆能隨時到工廠關心,但如果這次的故障事關月營收的3%呢?公司高層當然是越早知道越好,BI的模擬面板可以針對機台運行狀態和效能指標計算出影響範圍,主動提醒將受到波及的訂單與客戶有哪些,又有多少利潤會因遲交或轉外包而流失:

當有關鍵設備出現異常時,會呈現該機台稼動率與模次供參考,並估算原預計的營收達成與調整後的數字,讓決策層了解即將損失的金額、還有影響的訂單與客戶,儘快從其他方面補救。