|

台灣製造業普遍存在訂單少量多樣、交期急短的挑戰,為了快速滿足市場、顧客的需求,企業通常會囤積原料、物料、半成品,甚至成品,為區段內的急單做準備,但是備貨量與預測準確息息相關,倉庫裡成千上萬個料號,如果不能精準掌握庫存與銷售趨勢,整批原料或製造好的成品就會賣不出去,加上市場價格波動越來越快,訂單跟預測的落差將為庫存周轉帶來極大的壓力。但從相對的角度來觀察,企業若校準了預測,等於同時優化了庫存跟準交,幾乎可以解決所有人力物力資源調度的問題,那麼,該如何利用資訊化有效縮短預測誤差呢?以下將透過鼎新電子零組件客戶案例,簡述BI精準備料策略的規劃與運行。

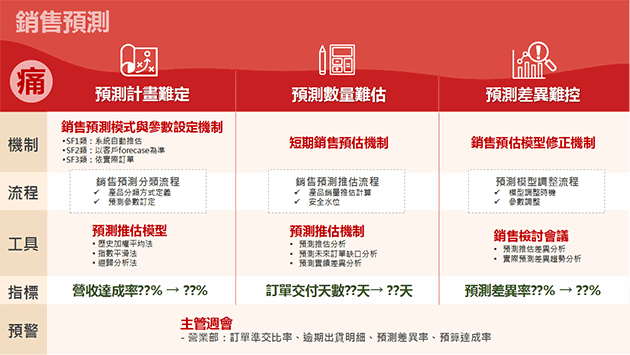

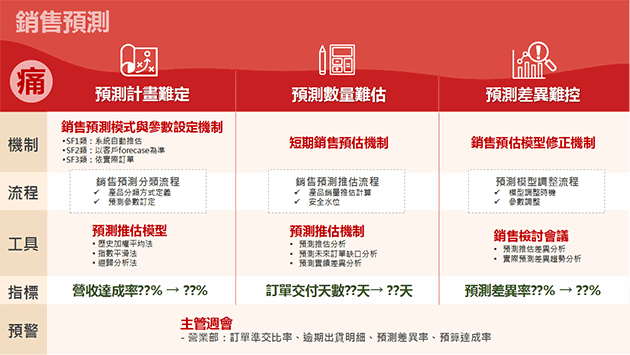

圖說:銷售預測的痛點與解決方案---透過精準銷售預測協助產銷規畫,事先掌握需求,保持存貨平衡,建立緩衝庫存,實現精準備料。 圖說:銷售預測的痛點與解決方案---透過精準銷售預測協助產銷規畫,事先掌握需求,保持存貨平衡,建立緩衝庫存,實現精準備料。

化繁為簡、事先定位分群,依存貨特性做好產銷規畫

案例客戶營運項目為零組件生產銷售,存貨僅分為原物料、半成品與製成品三種,難以從ERP明細統整監控,但藉由BI,可針對不同分類設定不同子項目與庫存策略,精準掌握每種庫存型態的管理模式,像是分級之後,規劃各級存貨之補貨政策、庫齡天數警戒線、合理週轉天數、是否考慮安全庫存?是否有價格契約?以及每隔多久要再審視調整需求,讓管理者聚焦A級的主力產品與原料,同時以警訊通知兼顧其它發生異常的B、C級項目。

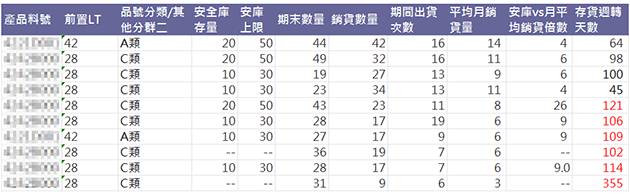

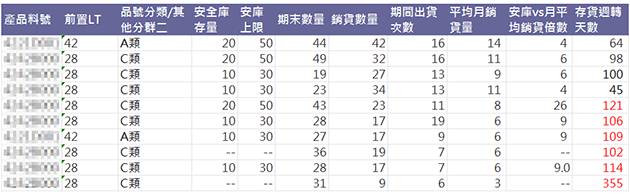

圖說:將原本的原物料、半成品與製成品再向下細分至中分類,並依週轉需求設定不同的ABC級別與管理參數,並加入BI管理機制。

做好分類與設定參數後,我們就可以利用庫存做更精細的分析:

如圖,可見產品A類與C類已規劃不同的週轉天數與監控機制,所以會隨著該料號的未達標準呈現紅色警訊,和以往不分產品、卻使用相同時間區段計算週轉的方法比起來,更有參考價值與分析效益,能夠迅速凸顯異常、加強重點管理。 如圖,可見產品A類與C類已規劃不同的週轉天數與監控機制,所以會隨著該料號的未達標準呈現紅色警訊,和以往不分產品、卻使用相同時間區段計算週轉的方法比起來,更有參考價值與分析效益,能夠迅速凸顯異常、加強重點管理。

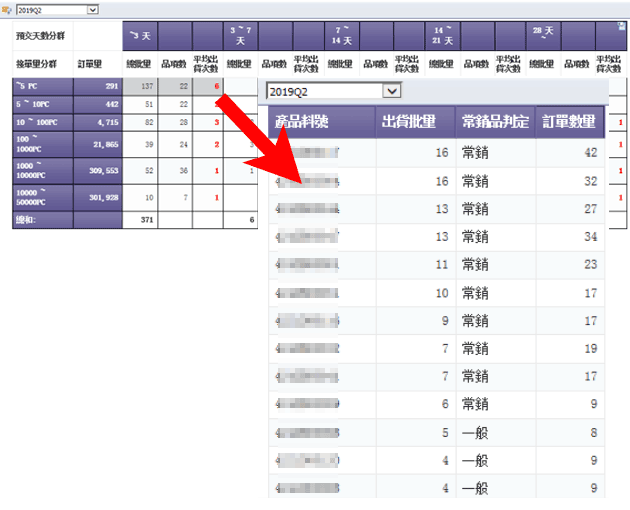

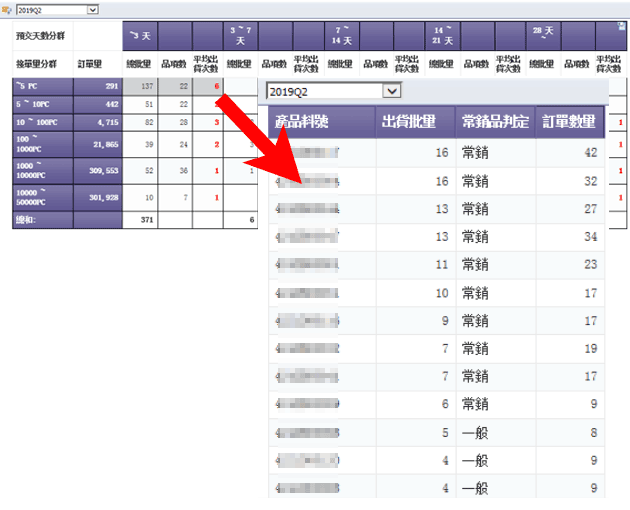

另外可經由平均出貨次數設定產品的常銷品、非常銷品,與零組件之標準品(計畫性生產組裝)、非標準品(接單性生產組裝),標註需要設定緩衝庫存的品號:

僅僅多出一個判定常銷品或標準品的欄位,即可依照各自交期,推算出品項實際採購、製造所需天期,替準交設立緩衝時間,像是本案例平均的常銷+標準品之交期是兩天,非常銷+非標準品則是十四天,加入此過渡期可保證準交,並降低營運費用,面對瞬息萬變的市場波動,企業當然也要定期檢討原先設置的緩衝庫存量,依實際需求調節,不斷降低庫存堆積的風險。

總而言之,企業可經由BI自訂更精確的品料週轉週期,以更細緻的存貨類別對應相關改善路徑,並依據歷史數據,重新規劃耗用參數與調整安全庫存,找到合理的存貨水位,制定超買管制與建議進料時間,建立精準備料作業程序,快速提升供需管理績效。

|

圖說:銷售預測的痛點與解決方案---透過精準銷售預測協助產銷規畫,事先掌握需求,保持存貨平衡,建立緩衝庫存,實現精準備料。

圖說:銷售預測的痛點與解決方案---透過精準銷售預測協助產銷規畫,事先掌握需求,保持存貨平衡,建立緩衝庫存,實現精準備料。

如圖,可見產品A類與C類已規劃不同的週轉天數與監控機制,所以會隨著該料號的未達標準呈現紅色警訊,和以往不分產品、卻使用相同時間區段計算週轉的方法比起來,更有參考價值與分析效益,能夠迅速凸顯異常、加強重點管理。

如圖,可見產品A類與C類已規劃不同的週轉天數與監控機制,所以會隨著該料號的未達標準呈現紅色警訊,和以往不分產品、卻使用相同時間區段計算週轉的方法比起來,更有參考價值與分析效益,能夠迅速凸顯異常、加強重點管理。